Soluroc conçoit et fabrique des matériaux reconnus pour leur résistance à l’usure et leur résistance aux impacts dans le but de protéger les équipements de production du secteur industriel.

La fonte blanche à haut chrome (A532 Cl ll) offre une protection supérieure contre l’usure et les impacts dans les environnements extrêmes.

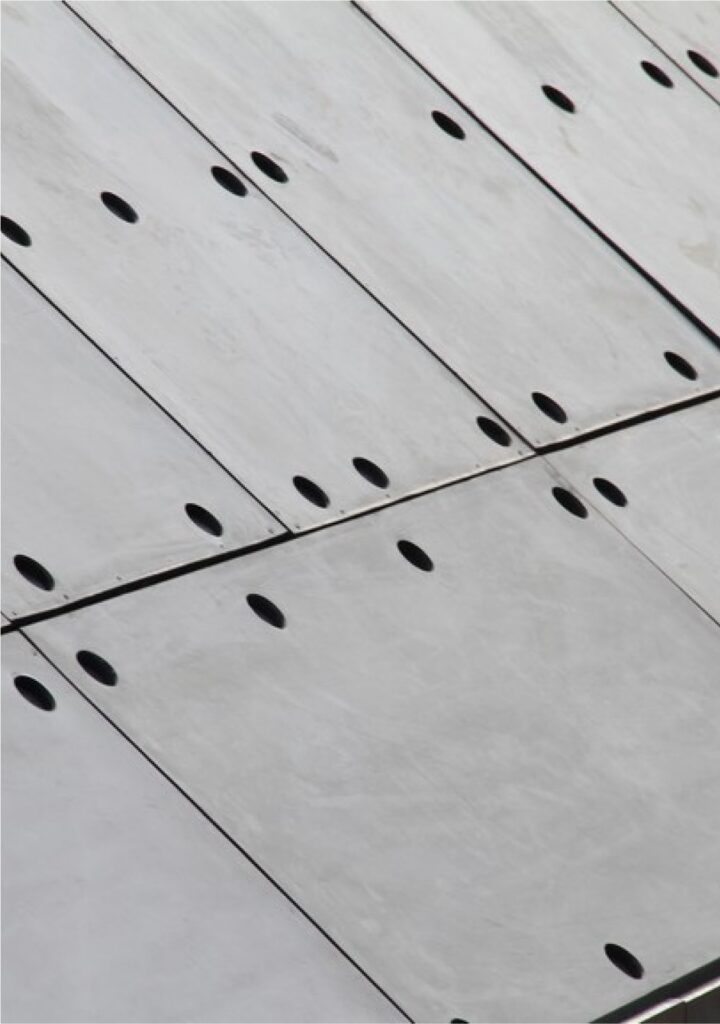

Constituée d’une matrice martensitique dotée d’une microstructure Cr-Mo obtenue par traitement thermique, la pièce d’usure coulée en fonderie offre une dureté de 700 BHN (64 Rc) dans toute son épaisseur. Cette pièce de fonte blanche à haut chrome est par la suite liée à une plaque de support en acier doux pour créer un revêtement laminé résistant aux impacts, qui peut être installé mécaniquement par soudure ou boulonnage sur l’équipement à protéger.

Plus résistante que les aciers trempés et les alliages de type Ni Hard (A532 Cl I), la fonte blanche à haut chrome peut être coulée en pièces de grande épaisseur et fait partie des meilleurs matériaux anti-abrasion connus à ce jour.

Les revêtements anti-usure au carbures déposés (CCO) sont idéaux pour les applications d’abrasion par particules fines ou moyennes sans impacts majeurs.

Ils ont l’avantage d’être légers, minces et offerts en grandes plaques qui peuvent être formées et assemblées en des structures complexes.

La matrice anti-usure austénitique contenant une grande densité de carbures est déposée par électro-soudure sur un support d’acier, ce qui constitue un assemblage à la fois résistant à l’usure et résilient.

L’épaisseur du dépôt de carbures et celle du support d’acier peuvent facilement être adaptées au besoin, tout comme le type de carbures utilisé pour offrir une solution en lien avec chaque application.

Le caoutchouc est un matériau unique qui a la possibilité de se déformer sous impact puis de reprendre sa forme initiale par la suite. Cette capacité de mémoire lui permet d’absorber l’énergie, de résister aux coupures et de présenter une grande résistance à l’usure par abrasion par le fait de faire culbuter ou débouler les particules qui entrent en contact avec sa surface déformable.

Ces propriétés le rendent donc idéal pour être utilisé sur les applications exposées à de grands impacts dans le but de préserver l’intégrité des structures, de diminuer le niveau de bruit et de prévenir l’usure.

Le caoutchouc est moulé par vulcanisation sur un support métallique servant au montage mécanique de l’ensemble par boulonnage.

Ces pièces d’usure et de protection en caoutchouc et métal sont produites dans l’épaisseur et la forme requise en fonction de la spécificité des besoins de l’équipement.

Les céramiques d’oxyde d’aluminium ou Alumina (AL2 O3) sont extrêmement résistantes à l’abrasion face à des particules abrasives fines de tous genres.

Elles sont donc un matériau de choix pour protéger de l’usure les applications sans aucun impact qui sont exposées à un grand volume de particules abrasives fines sèches ou en solution.

Offertes en de nombreux formats, les céramiques sont moulées dans une matrice de caoutchouc par vulcanisation et l’ensemble comprend une feuille d’acier à l’endos pour créer ainsi des plaques d’usure pouvant être installées mécaniquement sur une structure.

Le caoutchouc sert donc de liant pour joindre de petites céramiques en plaques de grand format et confère aussi une capacité de déformation à l’ensemble, ce qui contribue à atténuer la fragilité des céramiques face aux impacts. Ces plaques de protection en céramique et caoutchouc sont donc idéales pour divers types de chutes de matériaux secs ou de réservoirs de solutions abrasives.

Soluroc peut, pour une même application, créer une solution anti-usure unique en combinant plusieurs matériaux.

Des pièces de fonte blanche à haut chrome, de carbure de chrome, de céramique et le caoutchouc peuvent être utilisées séparément, mais également combinées en une même pièce.

En utilisant le caoutchouc comme liant, il est possible de combiner des inserts d’Abreco, de Steelguard ou des pastilles de céramique d’oxyde d’aluminium.

Les inserts de ces matériaux d’appoint sont alors liés au caoutchouc au cours de la vulcanisation par un lien de collage sublimé extrêmement résistant, ce qui permet d’utiliser les propriétés uniques de chacun des matériaux pour chaque application sur la pièce d’usure finale.

Résistance aux impacts et à l’abrasion ainsi que absorption d’énergie peuvent donc être modulées au besoin pour un même ensemble de plaques d’usure.